粉末冶金內部的孔隙產生原理

作者:翔宇粉末冶金制品

發布時間:2024-07-20 08:22:37

來源:本站 閱讀數量:325次 點贊數量:55次

粉末冶金內部孔隙的產生主要與以下幾個因素有關:

1.粉末顆粒間的空氣

在粉末冶金過程中,粉末顆粒之間存在一定的空氣。當粉末被壓制成型時,這些空氣被壓縮在顆粒之間,形成孔隙。孔隙的大小和數量取決于粉末的粒度、形狀、分布以及壓制壓力等因素。

2.粉末顆粒的孔隙

粉末顆粒本身也可能存在孔隙,這些孔隙在壓制過程中會相互連接,形成更大的孔隙。粉末顆粒的孔隙主要與粉末的制備工藝有關,如氣體霧化、水霧化等。

3.燒結過程中的收縮

在粉末冶金的燒結過程中,粉末顆粒會發生擴散和粘結,導致材料體積的收縮。這種收縮會在材料內部產生孔隙。燒結溫度、時間、氣氛等因素都會影響孔隙的產生。

4.材料的相變

在粉末冶金過程中,材料可能會發生相變,如固溶、析出等。這些相變會導致材料體積的變化,從而產生孔隙。相變的程度和類型取決于材料的成分和燒結工藝。

控制粉末冶金內部孔隙率是提高材料性能的關鍵。以下是一些常用的控制方法:

1.選擇合適的粉末

選擇合適的粉末是控制孔隙率的第一步。粉末的粒度、形狀、分布等都會影響孔隙的產生。粒度較小、形狀規則、分布均勻的粉末更容易制備出孔隙率低的材料。

2.優化壓制工藝

優化壓制工藝可以有效地控制孔隙率。提高壓制壓力可以減小粉末顆粒間的空氣,從而降低孔隙率。選擇合適的壓制速度和保壓時間也有助于減少孔隙的產生。

3.控制燒結工藝

燒結工藝對孔隙率的控制至關重要。選擇合適的燒結溫度、時間和氣氛可以有效地減小孔隙率。較高的燒結溫度和較長的燒結時間有助于減小孔隙率。控制燒結氣氛也有助于減少氧化等不良現象,從而降低孔隙率。

4.采用后續處理工藝

在燒結后,可以采用一些后續處理工藝來進一步控制孔隙率。例如,采用熱等靜壓、熱擠壓等工藝可以有效地減小孔隙率,提高材料的密度和性能。

粉末冶金內部孔隙的產生是一個復雜的過程,涉及多個因素。通過選擇合適的粉末、優化壓制和燒結工藝以及采用后續處理工藝,可以有效地控制孔隙率,從而提高粉末冶金材料的性能。隨著粉末冶金技術的不斷發展,對孔隙率的控制將更加精細,為各行各業提供更優質的材料。

感覺小編寫得不錯,給小編點個贊吧!

點贊最近更新

-

粉末冶金模具咋加工的啊(粉末冶金的模具有什么要求)

時間:09-21 閱讀:170次

-

粉末冶金松裝密度儀的價格(粉末松裝密度的影響因素)

時間:09-20 閱讀:163次

-

粉末冶金和金屬注塑的區別(粉末冶金和鑄造的優缺點)

時間:09-18 閱讀:322次

-

粉末冶金不銹鋼的退火處理(粉末冶金不銹鋼燒結溫度)

時間:09-13 閱讀:157次

-

粉末冶金的導磁率(金屬磁導率對照表)

時間:09-13 閱讀:224次

-

mim粉末冶金的優缺點(粉末冶金是啥)

時間:09-13 閱讀:200次

-

純鐵在粉末冶金的應用(鐵粉冶煉鐵的工藝)

時間:09-13 閱讀:170次

-

mns對粉末冶金的影響(mim與粉末冶金區別)

時間:09-13 閱讀:189次

欄目

熱門閱讀

-

粉末冶金產品精度能達到多少?

時間:08-16 閱讀:7675次

-

粉末冶金中的結構件和鑄鐵件,我們應該怎么去區分?

時間:03-15 閱讀:3919次

-

粉末冶金工藝和鑄造工藝的區別

時間:11-17 閱讀:3816次

-

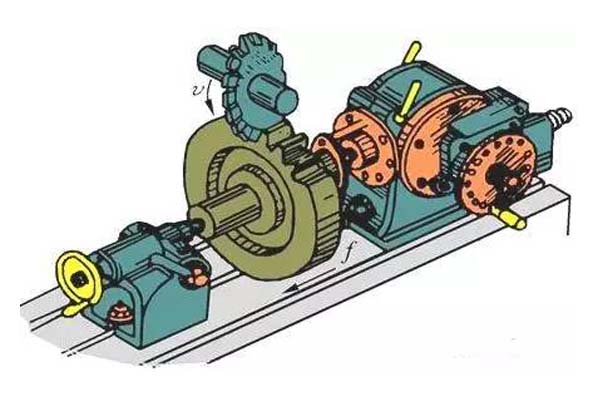

圖解常用的7種齒輪加工方法

時間:10-24 閱讀:3643次

-

2024粉末冶金制品工藝流程是怎樣的?

時間:12-21 閱讀:3092次

-

翔宇-淺談粉末冶金模具價格

時間:11-17 閱讀:3082次

-

粉末冶金齒輪的制備方法

時間:11-22 閱讀:3054次

-

鐵基粉末冶金零件加工流程

時間:10-24 閱讀:3050次

-

高頻淬火對粉末構造耗損效能的影響

時間:07-24 閱讀:2950次

-

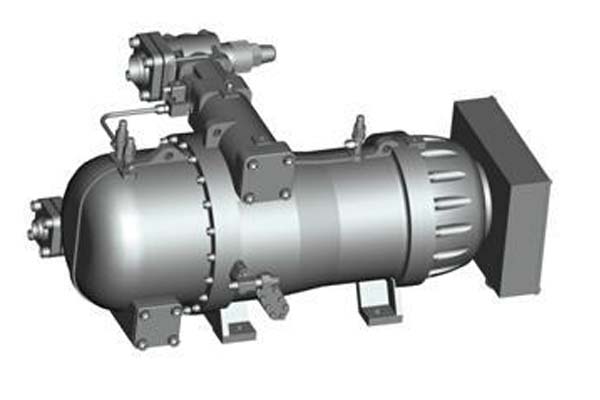

小型制冷壓縮機中的粉末冶金件發展歷程

時間:11-17 閱讀:2930次