粉末冶金齒輪的優缺點-粉末冶金齒輪廠家

作者:翔宇粉末冶金制品

發布時間:2022-08-03 17:23:06

來源:本站 閱讀數量:1091次 點贊數量:1312次

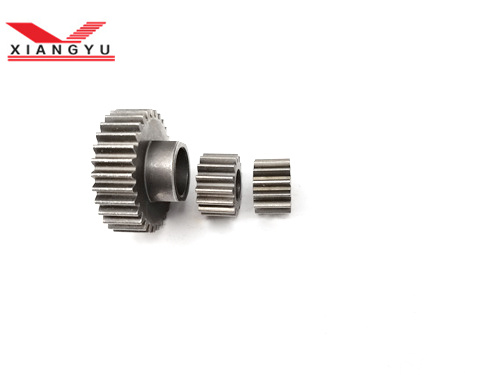

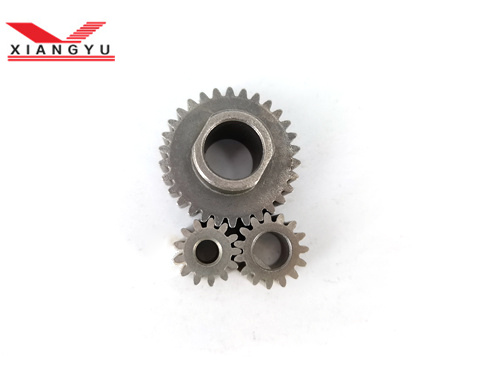

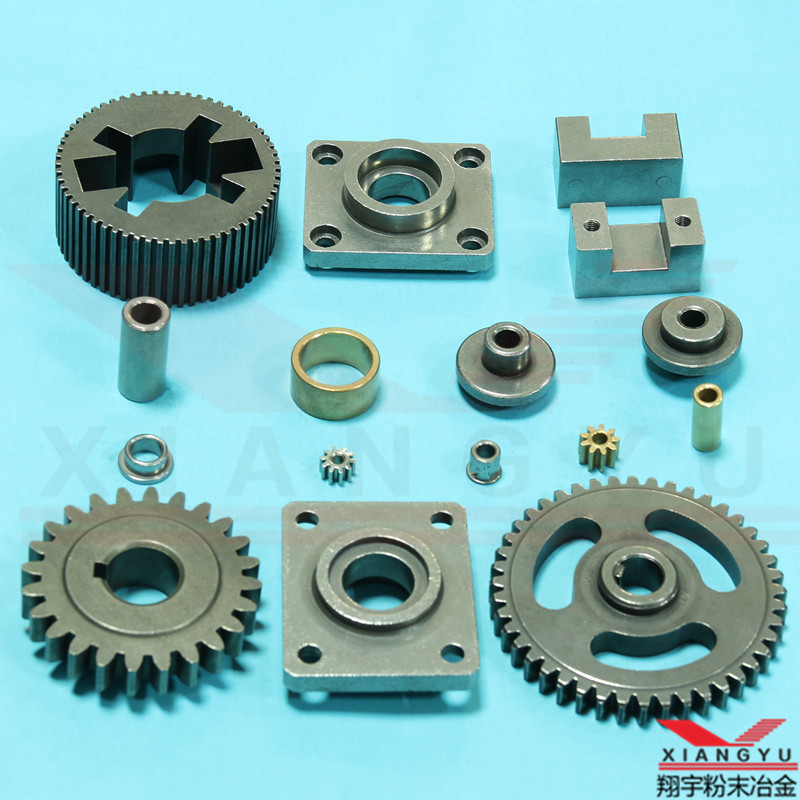

粉末冶金工藝是一種精密金屬成形技術,非常適合生產齒輪。通過粉末冶金工藝制造的齒輪為傳統的鋼或鑄鐵齒輪提供了一種具有成本效益的替代方法。粉末冶金工藝產生凈成形或接近凈形的零件,因此在許多情況下,幾乎不需要加工即可獲得成品零件。因此,該工藝提供與許多應用兼容的尺寸公差和機械性能。

粉末冶金工藝非常適合制造正齒輪、斜齒輪和錐齒輪。此外,還生產了一些齒輪齒條和螺旋面齒輪。應用包括家用電器的減速電機,以及拖拉機變速器、起重機驅動和各種汽車部件,如油泵、平衡軸調節器、電動車窗升降器和座椅調節器、起動電機、分配器和前照燈激活器。

用戶經常選粉末冶金來制造齒輪,因為它具有幾個工藝優勢:

? 提供真正的漸開線齒形和完整的圓角半徑。

? 易于結合閃電孔,從而減輕部件重量。

? 由于材料是多孔的,它有助于使齒輪安靜運行(孔隙率會抑制聲音),并允許它們自潤滑(通過用油浸漬)。

? 可以將齒輪與其他機械元件(如凸輪,棘輪,驅動凸耳或其他齒輪)組合成一體。

? 可以在盲角處制造半徑的齒輪,消除切割齒輪所需的底切止裂槽,并在半徑上提供額外的強度。

? 需要很少或不需要加工,材料利用率接近100%。

? 可以生產帶有整體安裝軸的齒輪,無論是作為短耳軸,還是在燒結過程中將加工的鋼軸粘合到齒輪上。

粉末冶金齒輪的局限性

粉末冶金齒輪在強度和尺寸方面有一定的局限性。與鍛鋼齒輪相比,其中一個限制是齒輪齒由于孔隙率而具有約50%的抗沖擊性和33%的接觸疲勞強度。制造商可以通過雙重壓制和雙重燒結增加齒輪齒的密度來部分抵消這一限制。或者,可以使用高溫燒結或表面硬化。

在垂直方向上進行的壓實過程在正齒輪中產生相對致密的齒,因為齒與齒輪中心線平行。但其他齒輪類型,如錐齒輪和斜齒輪,其齒與中心線成一定角度。因此,與正齒輪相比,垂直方向的壓實過程效率較低,并且在這些齒輪中產生的齒密度較小。在這種情況下,銅滲透通常用于增加齒輪齒的密度(和相應的機械性能)。

粉末冶金齒輪齒輪的另一個限制是它們的面寬。大多數壓實機中可以使用的粉末量將齒輪面寬度限制在3英寸以下。此外,粉末和模具之間的摩擦損失導致沿面寬度的密度降低,其中點處的密度最低。面寬越大,此密度衰減就越大。

這些密度差異會導致燒結和熱處理過程中的尺寸變化。較大的密度變化會導致變形,特別是對于較大的齒輪。

粉末冶金齒輪尺寸控制

提高粉末冶金齒輪(包括正齒輪和斜齒輪)尺寸一致性的一種方法是將燒結齒輪的表面與主齒輪滾動。這種輥壓成型操作可以將Q6齒輪的AGMA質量等級提高到Q9。表面軋制生產的AGMA Q9齒輪在12至28直徑間距和10至56齒范圍內。一家P/ M齒輪制造商通過這一過程實現了更長的齒輪壽命,更低的噪音水平,更低的磨損和更高的耐用性。

另一種獲得青睞的方法,燒結硬化減少了通常與傳統鋼的淬火和回火熱處理相關的變形。燒結硬化方法消除了重新加熱齒輪并使其快速油淬火的需要。相反,在燒結爐中冷卻可以達到所需的機械性能,但不會損失尺寸精度。需要較高的合金鋼才能在燒結硬化中達到所需的結果。但是,這些合金鋼的較高成本通過消除淬火硬化過程而被抵消了。

增加牙齒密度

由于粉末冶金齒輪的耐久性與齒輪齒的彎曲和接觸疲勞強度有關,因此許多研究都針對增加齒密度。以下是一些示例:

? 軋輥致密化

前面描述的用于改善尺寸控制的滾動過程也使齒輪齒面更加致密。日立的研究人員報告說,軋制的AISI 4600 P/ M鋼的彎曲疲勞強度提高了32%,接觸疲勞強度提高了3.5倍。軋制P/M鋼的接觸疲勞強度達到表面硬化鍛造AISI 4118鋼強度的96%。

? 溫壓

作為傳統室溫壓實工藝的延伸,這種方法將壓實溫度提高到約300 F.溫壓實實現了7.3至7.5 g / cm3(傳統機加工鋼密度的93%至95%)的零件密度,而以前只能通過雙壓和雙燒結來完成。與雙壓和雙燒結工藝相比,熱壓實可節省高達25%的成本。這種新方法適用于正齒輪和斜齒輪。初步結果顯示,與傳統的壓實和燒結相比,齒強度提高了30%;當熱壓實與高溫燒結相結合時,改善超過50%。

? 旋轉壓榨

在滾壓工藝中,一臺小型壓機快速對燒結齒輪齒施加重復載荷,一次施加幾齒。這種重復的負荷導致牙齒中強烈的局部塑料流動和致密化。Rotopress Co. 報告稱,齒輪齒的密度超過 7.6 g/cm3(密度 97%),具有出色的疲勞和磨損性能。

? 自動

在熱處理過程中,提升過程包括將齒輪與主齒輪滾動。加熱后,由低合金鋼制成的齒輪被淬火到剛好高于馬氏體轉化的點,然后在最終淬火到室溫之前通過滾動進行塑性變形。采用傳統粉末冶金鋼,表面孔隙率從14%降低到2%以下,滾動接觸疲勞強度提高10倍以上。

粉末冶金工藝流程

基本的粉末冶金(制造過程包括三個步驟:混合金屬粉末,將粉末壓實為所需形狀,以及在受控的溫度和氣氛條件下燒結(加熱)壓實形狀以冶金方式粘合粉末。

這些步驟的變化可用于實現更高密度的零件。這種變化包括雙重壓制和雙重燒結,滲透(使用熔融銅填充材料中的孔隙)和粉末鍛造(預坯或P / M材料塊的鍛造)。這些高密度工藝提高了機械性能,如拉伸強度、疲勞強度和抗沖擊性。額外的壓制操作也可用于將關鍵齒輪尺寸置于公差范圍內。

感覺小編寫得不錯,給小編點個贊吧!

點贊最近更新

-

粉末冶金模具與產品的區別(粉末冶金模具多少錢一套)

時間:09-19 閱讀:170次

-

粉末冶金燒結的四個過程(粉末冶金燒結溫度如何確定)

時間:09-19 閱讀:277次

-

粉末冶金燒結的三個階段(粉末冶金燒結溫度如何確定)

時間:09-17 閱讀:397次

-

粉末冶金銅和鑄造銅的區別(粉末冶金和鑄造的優缺點)

時間:09-16 閱讀:291次

-

銅基粉末冶金如何加工的(銅基金屬粉體材料主要做什么)

時間:09-13 閱讀:138次

-

鐵基粉末冶金件的表面處理(鐵基粉末冶金燒結工藝)

時間:09-13 閱讀:192次

-

304粉末冶金的導熱系數(316l粉末冶金)

時間:09-13 閱讀:218次

-

粉末冶金的粉末金屬(粉末冶金主要成分)

時間:09-13 閱讀:180次

欄目

熱門閱讀

-

粉末冶金精度高嗎?精度可以達到多少?

時間:07-04 閱讀:10242次

-

粉末冶金強度多少?強度不足原因是什么?

時間:09-23 閱讀:7845次

-

粉末冶金與翻砂鑄造的優劣對比

時間:08-25 閱讀:7236次

-

粉末冶金與壓鑄的的優劣對比

時間:08-25 閱讀:6778次

-

粉末冶金與切削加工的優劣對比

時間:11-16 閱讀:6564次

-

粉末冶金強度怎么?為什么還被廣泛應用?

時間:10-29 閱讀:5823次

-

粉末冶金究竟是什么?其特點以及工藝流程怎么樣?立馬為你分享

時間:02-24 閱讀:5765次

-

粉末冶金工藝優缺點分析,一文讀懂

時間:07-08 閱讀:5714次

-

干貨:粉末冶金制品的13種成型技術

時間:12-16 閱讀:4683次

-

粉末冶金與切削加工的優劣對比

時間:11-16 閱讀:3980次