1工藝設計

依據通過對合成理論的學習和長期的合成生產實踐觀察印證,我們知道金剛石晶體生長發育是沿著石墨和觸媒金屬的接觸點(面)并主要向石墨側生長和發育的,只有少部分晶體沿觸媒方向生長,且相當部分的觸媒金屬并未參與反應。如果僅從催化理論的角度來說,觸媒材料的物理形狀與金剛石轉化反應及晶體質量的關系并不太大。由于考慮到石墨向金剛石轉化過程中,石墨和觸媒金屬的互溶互滲以及石墨必須易于溶解的原則,因此我們在進行選材和組裝形式設計時,應盡可能增大反應腔體中石墨和觸媒金屬的接觸面積。增大反應腔體中石墨和觸媒金屬的接觸面積,可以采用的方式及其特點如下:

(1)擴大合成反應的腔體,此方式受限于設備(主要是壓機)能力。

(2)在不改變合成腔體前提下,增加組裝料,如采用薄觸媒片、碳片,長方體塊等,經業界幾年生產實踐,成效并不明顯,尤其是在高強料合成方面。

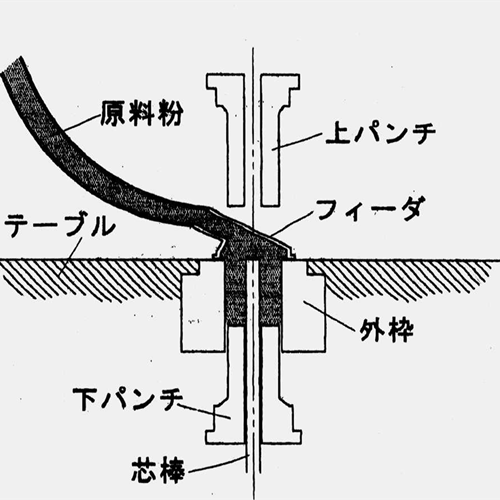

(3)使用粉末合成材料,可以極大提高石墨和觸媒金屬的接觸面積,此方法正處于試驗和試生產階段,將有可能是一種很有前途的方法。

本試驗采用粉末材料合成36腔體人造金剛石,并對試驗工藝進行了分析。

2試驗情況

(1)設備6X1500T鉸鏈式六面頂壓機,缸徑440,微機控制。

(2)合成材料a)粉末成型棒(GNi Fe:GC=28:72,GFe:GNi=70:30),密封包裝,北京有色金屬研究院等單位聯合研制。

b)葉蠟石復合粉壓塊(白云石套管)及其相應配件,北京門頭溝產。

(3)復合塊焙燒工藝復合塊的焙燒采用低溫長時間工藝。

(4)合成工藝試驗采用了延長第一次暫停時間,慢升壓,動態補壓和非恒功率加熱技術。合成工藝參數,升溫升壓工藝。(注:加熱電流I以合成棒觀測為依據,利用壓機加熱曲線進行設定和調整,合成壓力則以液壓表的示值表示。)(5)試驗結果匯總2臺壓機兩個多月共合成有效塊(次)數2226,總產22171克。

簡要說明:①金剛石單晶粒度高度集中,并呈現典型的雙峰值40/50(41.4)、50/60(37.7),高強料15kgf以上比例較高(45.3),I型料所占比例較低(8.5),單產較高(49.8ct/塊)。②晶體呈淡黃綠色,晶形以六面體居多。完整晶形比例高,所含氣泡裂紋、包裹體及雜質少,透明度較高。

4試驗分析和討論

(1)實驗結果分析我們可以看出,粉末材料合成效果具有以下幾個突出特點:a)金剛石單晶粒度相當集中,40/4560/70粒度達到89.9,即使是40/4550/60也達到了79.

1(我廠片狀材料一般在5265左右)。粒度的集中,尤其是粗粒度的集中,保證了較高的單產。

b)金剛石單晶料的質量構成發生了很大變化,完整晶形比例高,高強料大幅增加,15kgf級以上的料,已經占到了整個產量的45.3,10kgf級以上料更占到了產量的69.3(片狀一般在22-38),另一個方面,I型料顯著減少,只占到了產量的8.5(片狀一般占到時48-62)。

c)單產增加約12c,t增幅約28.

那么,與片狀材料合成相比,為什么粉末材料合成效果要理想得多呢業界專家方嘯虎等認為,這主要是由于兩種材料合成