粉末冶金齒輪(PM)的設計原則包括壓坯脫模,模具裝粉,厚度變化,過渡圓角,倒角,鍵槽,齒形等方面,具體如下:

1:壓坯脫模 粉末冶金齒輪成形一般都是在垂直方向進行的,所以像齒輪根切、倒錐角、與壓制方向垂直的孔和槽、螺紋、菱形滾花和凹角等結構都會妨礙壓坯從模具中脫模,必須對它們進行一些修改,修改成能夠脫模的形狀,經燒結后再輔助機加工。

2:模具裝粉 粉末冶金齒輪的設計應該考慮在壓制過程中粉末能夠易于填充整個型腔。金屬粉末不能象液體一樣易于流動,因此,齒輪應該避免有極薄壁的截面、細窄凹槽、尖角和很深的沉孔,否則金屬粉末將會裝粉不足,模沖易于折斷。適當的簡化設計還往往會提高模具的使用壽命。

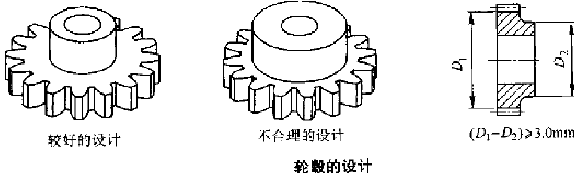

3:間隔齒輪、鏈輪或偏心輪的輪毅都可用粉末冶金法直接成形,但是在設計中要保證輪毅的外徑和齒根徑之間有足夠大的允許間隔,即輪毅直徑和齒根直徑這差不能少于3.Omm,單面不得小于1.5mm(如下圖所示)。此外,齒輪設計中也要保證孔內徑和齒根徑之間有足夠大的間隔,其變化范圍可從小齒輪的0.9mm到較大齒輪的7.5mm,視具體情況而定。

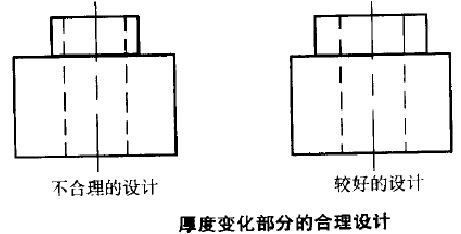

4)厚度變化 粉末冶金多聯齒輪易于直接成形,但其結構上應盡量避免在截面厚度上的急劇變化(如下圖所示)。因為截面急劇變化的零件將引起密度的變化,在燒結和熱處理過程中易于產生變形和尺寸不穩定現象。對于多臺面的零件,往往通過限制臺面數來獲得較佳的密度分布和強度。一個零件可有的臺面數量是由壓機類型和壓制模具的設計來決定的。

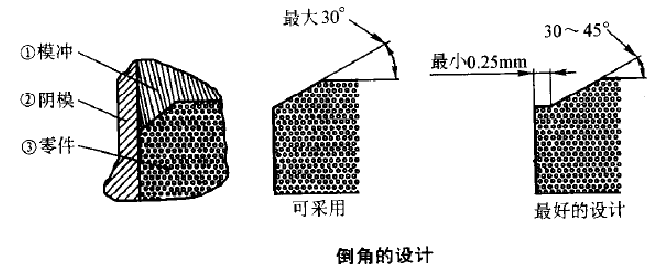

5)過渡圓角 復合多臺面結構的齒輪應盡量避免直角相交,如帶法蘭的壓坯和雙聯齒輪,在截面變化的分界處一般需要做成半徑不小于0.25mm的圓角,這些過渡圓角明顯增強壓坯的整體性。壓制時尖角部位不利于粉末充填,并且易產生應力集中和開裂。

6)倒角 齒輪外形設計常常對一些邊角進行處理,如齒頂和齒根端面倒角以及內外徑的倒角。倒角一般采用3 0一4 5。并在倒角末端做出不小于0.25mm的平臺(如下圖所示)。倒角有兩個主要目的:①提高齒的密度。齒的密度越高其力學性能,特別是強度就越高。②減少毛刺的不利影響,在絕大部分情況下能防止毛刺的產生。毛刺通常是由模具各部分的配全間隙產生,它也能通過光飾或滾筒處理去除。

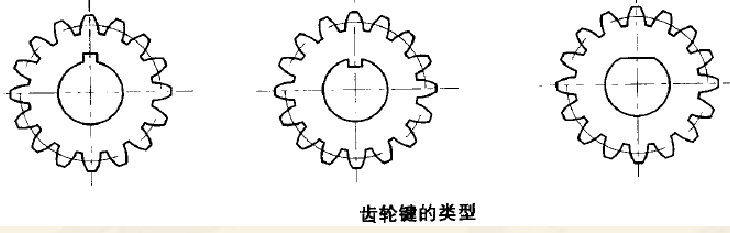

7)鍵槽 齒輪的鍵槽可采用凸鍵、凹鍵或平鍵,但當齒根圓直徑與帶鍵的中心孔直徑相近,即出現局部狹窄時,建議采用凹鍵或平鍵(如下圖所示),以利于粉末充填均勻和增強壓坯和模沖的強度。

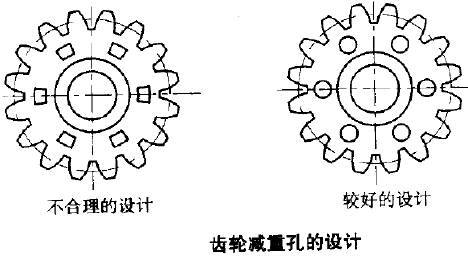

8)減重孔 當齒輪外徑較大,需要減重時,減重孔推薦采用圓形(如下圖所示),因為圓形孔易于加工制造和安裝,可降低成本。

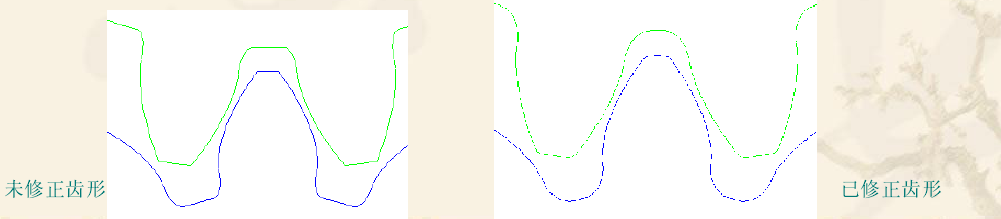

9)齒形 齒輪的完整漸開線齒形可用粉末冶金法成形,如果在粉末冶金齒輪齒形的齒頂和齒根的尖角處修改成圓滑的圓弧過渡圓結構時,齒根的強度可增高35%左右,并可降低運轉噪音。

以上就是一些常見粉末冶金齒輪設計的原則,如果有設計上的需要,可以與我們客服聯系

翔宇粉末冶金,15年專注粉末冶金加工定制,咨詢熱線:0760-22632802